Der Kern mechanischer Kupplungen

Mechanische Kupplungen dienen im Kern der Verbindung rotierender Wellen zur Kraftübertragung. Membrankupplungen zeichnen sich jedoch dadurch aus, dass sie diese Funktion auch unter anspruchsvollen Bedingungen spielfrei erfüllen. Im Gegensatz zu Kupplungen mit geschmierten, beweglichen Teilen, die mit der Zeit verschleißen, funktioniert eine Membrankupplung durch die Biegung ihrer Metallplatten. Diese Konstruktion gewährleistet eine robuste und wartungsfreie Verbindung und stellt eine direkte und zuverlässige Verbindung zwischen Antriebs- und Abtriebskomponenten her, die für die Langlebigkeit und Leistung des gesamten mechanischen Systems entscheidend ist.

Effiziente Drehmomentübertragung meistern

Das Hauptziel jeder Kupplung ist die effektive Drehmomentübertragung. Die Membranvariante erreicht dies mit bemerkenswerter Leistung. Ihre Konstruktion gewährleistet eine gleichmäßige und gleichmäßige Rotationskraftübertragung ohne Energieverluste oder Verzögerungen durch Spiel. Diese Torsionssteifigkeit ist ein entscheidender Vorteil, insbesondere bei Anwendungen, die präzise Positionierung und synchronisierte Bewegungen erfordern. Durch die Schaffung einer festen Verbindung für das Drehmoment und gleichzeitige Flexibilität für die Ausrichtung schützen diese Kupplungen empfindliche Komponenten wie Lager und Dichtungen vor den schädlichen Kräften, die durch Wellenfehlstellungen entstehen können, und erhöhen so die Gesamtsystemlebensdauer.

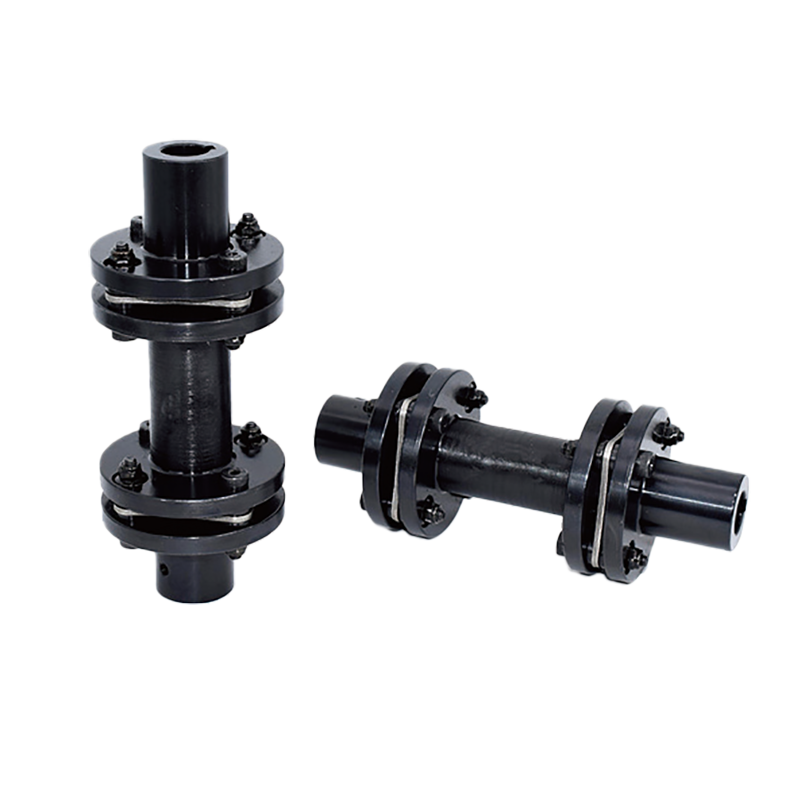

Anatomie des Membrankupplungsdesigns

Ein genauerer Blick auf das Design der Membrankupplung offenbart ihre elegante Schlichtheit und ausgeklügelte Funktion. Die Kernkomponenten der Kupplung bestehen aus einer oder mehreren flexiblen Metallmembranen, typischerweise aus Edelstahl, die mit den Eingangs- und Ausgangsnaben verschraubt sind. Bei einer Doppelscheibenkonstruktion verbindet ein zentraler Abstandshalter zwei Membranen und erhöht so die Fähigkeit der Kupplung, parallele, winklige und axiale Wellenversätze auszugleichen. Diese Anordnung ermöglicht es den Wellen, sich ohne nennenswerte Belastung relativ zueinander zu bewegen, während die dünnen, profilierten Membranen diese Verschiebungen dämpfen. Diese clevere Konstruktion sorgt für eine stabile Verbindung und einen unterbrechungsfreien Kraftfluss.

Vielseitige und kritische Kupplungsanwendungen

Die einzigartige Kombination aus Torsionssteifigkeit und Verlagerungstoleranz eröffnet diesen fortschrittlichen Komponenten ein breites Spektrum an Kupplungsanwendungen. Sie sind unverzichtbar in Hochleistungsindustrien, in denen Präzision unverzichtbar ist. Sie finden sich in Gasturbinen, Hochgeschwindigkeitskompressoren, Industriepumpen, Druckmaschinen und Präzisionsrobotern. In jedem Szenario ist die Membrankupplung aufgrund der Anforderung an zuverlässigen, wartungsfreien Betrieb unter Dauer- oder Hochgeschwindigkeitsbedingungen die ideale Wahl und gewährleistet einen reibungslosen und effizienten Betrieb der Geräte über lange Zeiträume.

Die Entwicklung flexibler Kupplungen

Moderne Technik verfeinert diese wichtigen Geräte kontinuierlich und führt zu Innovationen wie der flexiblen Kegelhülsen-Doppelscheiben-Membrankupplung. Diese Weiterentwicklung erweitert die Kernvorteile um benutzerorientierte Funktionen. Der Kegelhülsenmechanismus beispielsweise vereinfacht die Installation und bietet einen hervorragenden Halt auf der Welle, wodurch ein sicherer Sitz gewährleistet wird, der die Drehmomentübertragung optimiert. Eine glatte, schützende Oberfläche sorgt nicht nur für ein ästhetisches Erscheinungsbild, sondern auch für Widerstandsfähigkeit gegen Umwelteinflüsse. Solche Fortschritte repräsentieren die kontinuierliche Weiterentwicklung mechanischer Komponenten, bei der modernste Technologie und durchdachtes Design zusammenkommen, um den ständig steigenden Anforderungen der modernen Industrie gerecht zu werden und die Grenzen von Leistung und Zuverlässigkeit zu verschieben.