Comprendre le rôle des accouplements mécaniques dans les machines modernes

Dans le monde complexe de l'ingénierie mécanique, le transfert fluide de puissance d'un arbre à l'autre est fondamental. Cette fonction essentielle est assurée par une variété d'accouplements mécaniques, chacun conçu pour des exigences opérationnelles spécifiques. Parmi les nombreuses options, les accouplements flexibles se distinguent par leur capacité à compenser les défauts d'alignement entre les arbres, fréquents dans les systèmes réels. Bien qu'il existe de nombreux types d'accouplements, l'accouplement à diaphragme représente un sommet d'ingénierie pour les applications exigeant une précision et une fiabilité élevées, se distinguant des autres solutions courantes en termes de performances et de conception.

Accouplements à membrane et accouplements élastomères : un conflit de matériaux et de performances

Lors du choix d'un accouplement, la première étape importante est souvent le choix du matériau et de la construction. L'accouplement à diaphragme se caractérise par sa construction entièrement métallique, généralement composée d'une série de disques métalliques minces et stratifiés. Ces disques fléchissent pour compenser les désalignements angulaires, parallèles et axiaux. Cette construction entièrement métallique offre une grande rigidité en torsion et un jeu nul, ce qui signifie qu'il n'y a ni jeu ni jeu lors du transfert de puissance. Ceci est crucial pour les systèmes nécessitant un positionnement et un contrôle de mouvement précis. En revanche, les accouplements en élastomère (comme les accouplements à mâchoires ou à bandage) utilisent un élément flexible en polymère ou en caoutchouc entre les moyeux. Si ces éléments amortissent parfaitement les vibrations et les chocs, ils présentent par nature une plus grande flexibilité à l'enroulement ou en torsion, ce qui les rend inadaptés aux applications nécessitant une précision de rotation précise. De plus, les performances des accouplements en élastomère peuvent se dégrader à des températures extrêmes ou en cas d'exposition à certains produits chimiques, une limitation que ne partagent pas leurs homologues métalliques robustes.

Entretien et précision : Accouplements à diaphragme et accouplements à engrenages

L'accouplement à engrenages est une autre solution courante pour les couples élevés. Bien qu'efficace pour transmettre des puissances élevées, son principe de fonctionnement soulève des considérations différentes. Les accouplements à engrenages fonctionnent grâce à l'engrènement des moyeux et des manchons, nécessitant une lubrification régulière pour prévenir l'usure et les défaillances. Ce besoin de graisse ou d'huile impose un programme de maintenance et introduit un point de contamination potentiel dans les environnements propres. L'un des principaux avantages de l'accouplement à diaphragme est son absence d'entretien. Son mouvement de flexion n'implique aucun glissement ni frottement entre les composants de l'accouplement, éliminant ainsi tout besoin de lubrification. Il en résulte un fonctionnement plus propre et plus fiable à long terme, avec des coûts de cycle de vie réduits. En termes de transmission de couple, les deux solutions sont performantes, mais le type à diaphragme offre une transmission plus fluide et à vitesse plus constante, car il évite le jeu et le jeu minimes inhérents à l'engrènement des dents des engrenages.

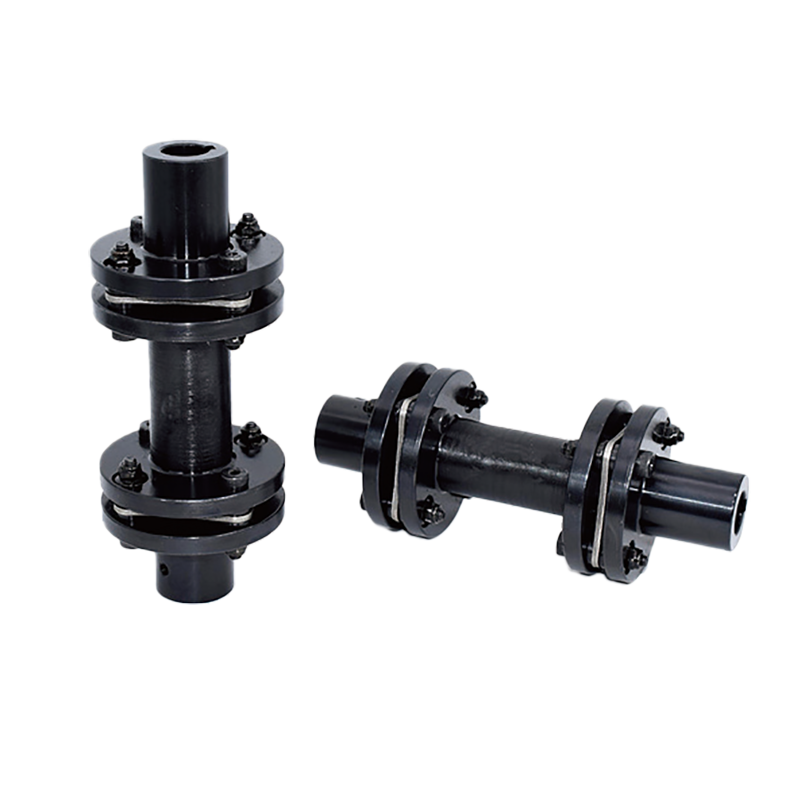

Fonctionnalités de conception avancées et applications de couplage de clés

L'évolution de la technologie des accouplements a conduit à des améliorations de conception significatives, comme l'innovant accouplement à membrane à manchon conique. Cette conception avancée intègre un mécanisme à manchon conique permettant une installation et un démontage remarquablement rapides et faciles, réduisant ainsi considérablement les temps d'arrêt des machines lors de la maintenance ou du remplacement de composants. Cette caractéristique est précieuse dans les industries dynamiques où l'efficacité est primordiale. La précision inhérente et la résistance à la fatigue de cette conception en font la solution idéale pour un large éventail d'applications d'accouplement exigeantes. Dans l'aéronautique, il garantit la fiabilité des systèmes critiques. Dans les industries automobiles et de machines lourdes hautes performances, sa capacité à assurer un fonctionnement fluide et silencieux tout en supportant un couple important et en compensant les défauts d'alignement est indispensable. Sa structure rigide en torsion garantit une transmission efficace de la puissance sans compromettre les performances ni l'intégrité du système, ce qui en fait un choix de choix pour les systèmes mécaniques avancés d'aujourd'hui.