了解机械联轴器在现代机械中的作用

在错综复杂的机械工程领域,将动力从一个轴无缝传输到另一个轴至关重要。这一关键功能由各种机械联轴器实现,每种联轴器都针对特定的运行需求而设计。在众多选择中,挠性联轴器因其能够适应轴间错位(实际系统中常见的现象)的能力而脱颖而出。虽然存在多种类型的联轴器,但膜片联轴器代表了工程技术的巅峰,适用于要求高精度和高可靠性的应用,使其在性能和设计方面脱颖而出,超越其他常见解决方案。

膜片联轴器与弹性联轴器:材料和性能的冲突

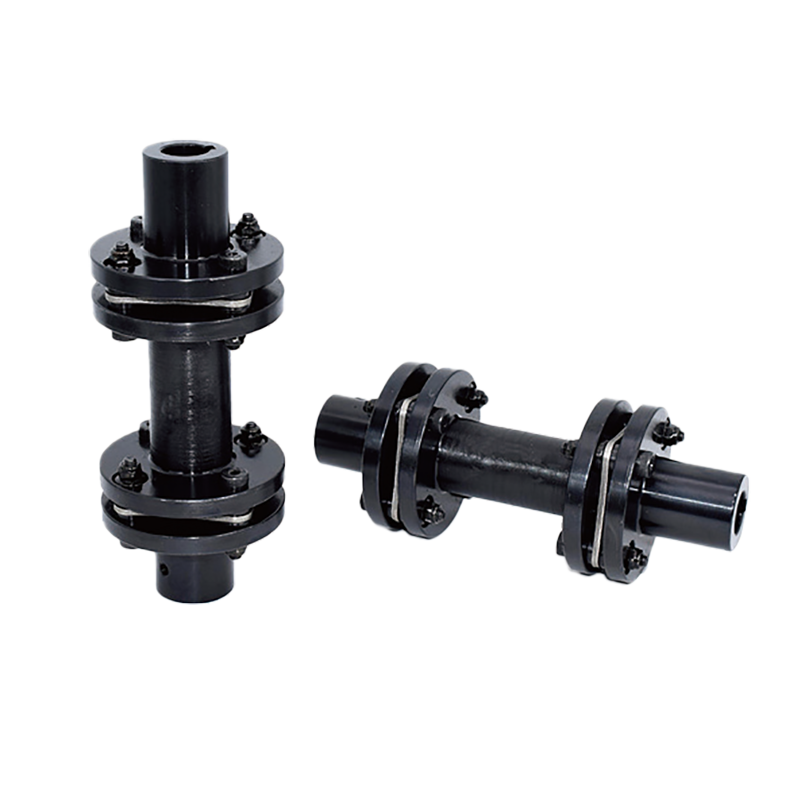

选择联轴器时,首先要重点比较的是材料和结构。膜片联轴器设计的特点是其全金属结构,通常由一系列薄层金属圆盘组成。这些圆盘可弯曲以适应角度、平行度和轴向的错位。这种全金属结构具有高扭转刚度和零背隙,这意味着在动力传输过程中不会出现间隙或松动。这对于需要精确定位和运动控制的系统至关重要。相比之下,弹性联轴器(例如爪式或轮胎式)在轮毂之间使用柔性聚合物或橡胶元件。虽然这些元件在抑制振动和冲击载荷方面非常出色,但它们本身具有更大的“卷绕”或扭转柔韧性,这不适用于需要精确旋转精度的应用。此外,弹性联轴器的性能在极端温度或暴露于某些化学物质时会下降,而坚固的金属联轴器则不存在这一缺陷。

维护和精度:膜片联轴器与齿轮联轴器

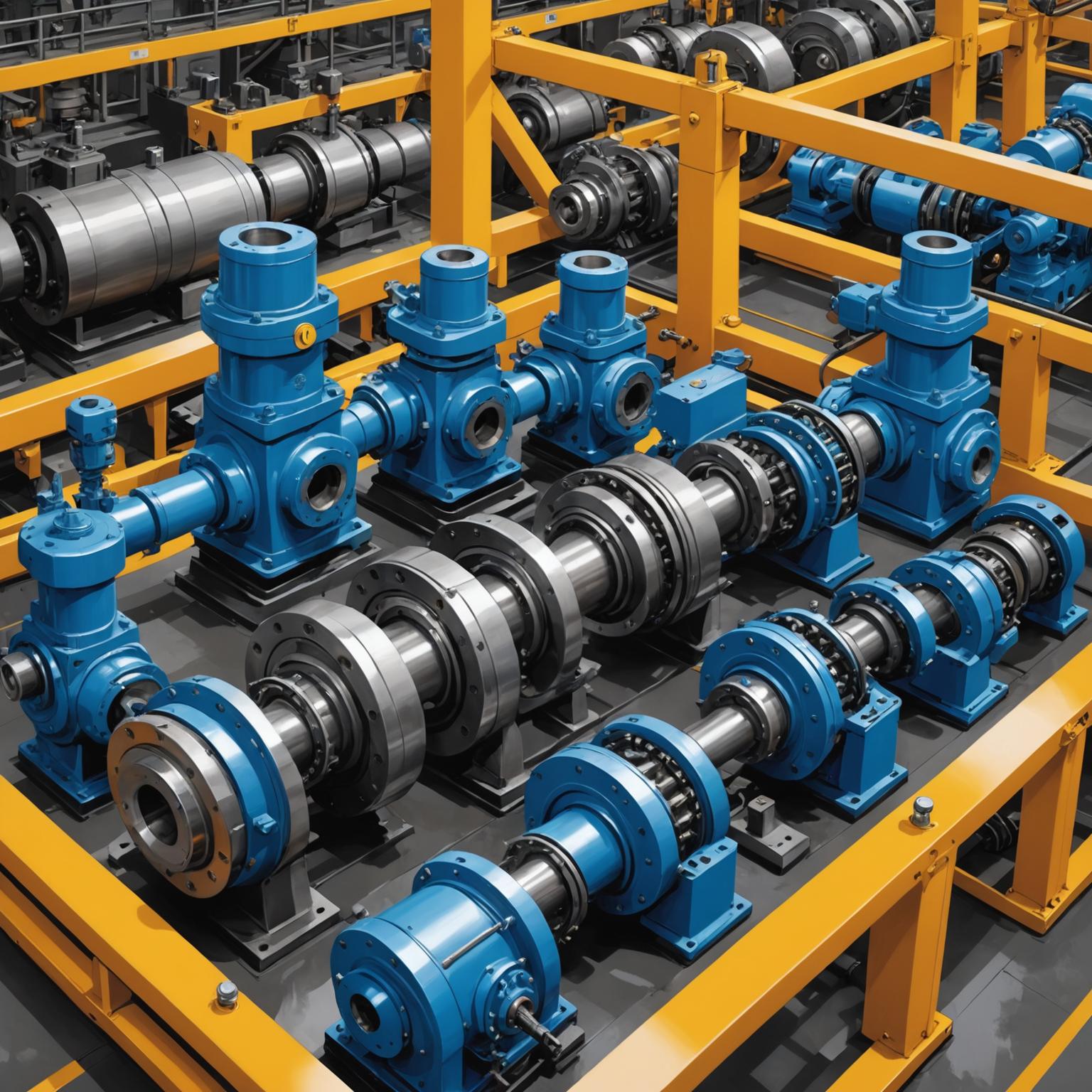

另一种常见的高扭矩解决方案是齿轮联轴器。虽然齿轮联轴器能够有效传输高功率,但其工作原理需要考虑不同的因素。齿轮联轴器通过齿轮毂和套筒的啮合来工作,需要定期润滑以防止磨损和故障。这种对油脂或润滑油的需求不仅需要定期维护,还会在清洁环境中造成潜在的污染点。膜片式联轴器的一个主要优势是免维护。其弯曲运动不涉及联轴器组件之间的任何滑动或摩擦,完全无需润滑。这使得联轴器能够实现更清洁、更可靠的长期运行,并降低生命周期成本。就扭矩传输而言,两种联轴器都具备良好的性能,但膜片式联轴器能够提供更平稳、更恒定的速度传输,因为它避免了齿轮啮合中固有的微小齿隙和间隙。

先进的设计特点和关键耦合应用

联轴器技术的演变带来了重大的设计改进,例如创新的锥形套筒膜片联轴器。这种先进的设计采用锥形套筒机构,可实现极其快速简便的安装和拆卸,从而大幅减少维护或部件更换期间的机器停机时间。这一特性在效率至上的快节奏行业中至关重要。该设计固有的精度和抗疲劳性使其成为各种高要求联轴器应用的理想选择。在航空航天领域,它可确保关键系统的可靠性。在高性能汽车和重型机械行业,它在承受巨大扭矩和补偿错位的同时提供平稳、安静的运行的能力至关重要。扭转刚性结构可确保有效传输动力,而不会影响系统性能或完整性,使其成为当今先进机械系统的理想选择。