Comprensión del papel de los acoplamientos mecánicos en la maquinaria moderna

En el complejo mundo de la ingeniería mecánica, la transferencia fluida de potencia de un eje a otro es fundamental. Esta función crítica se realiza mediante diversos acoplamientos mecánicos, cada uno diseñado para necesidades operativas específicas. Entre las numerosas opciones, los acoplamientos flexibles destacan por su capacidad para compensar la desalineación entre ejes, algo común en sistemas reales. Si bien existen muchos tipos, el acoplamiento de diafragma representa la cumbre de la ingeniería para aplicaciones que exigen alta precisión y fiabilidad, lo que lo distingue de otras soluciones comunes en términos de rendimiento y diseño.

Acoplamientos de diafragma vs. acoplamientos elastoméricos: una combinación de materiales y rendimiento

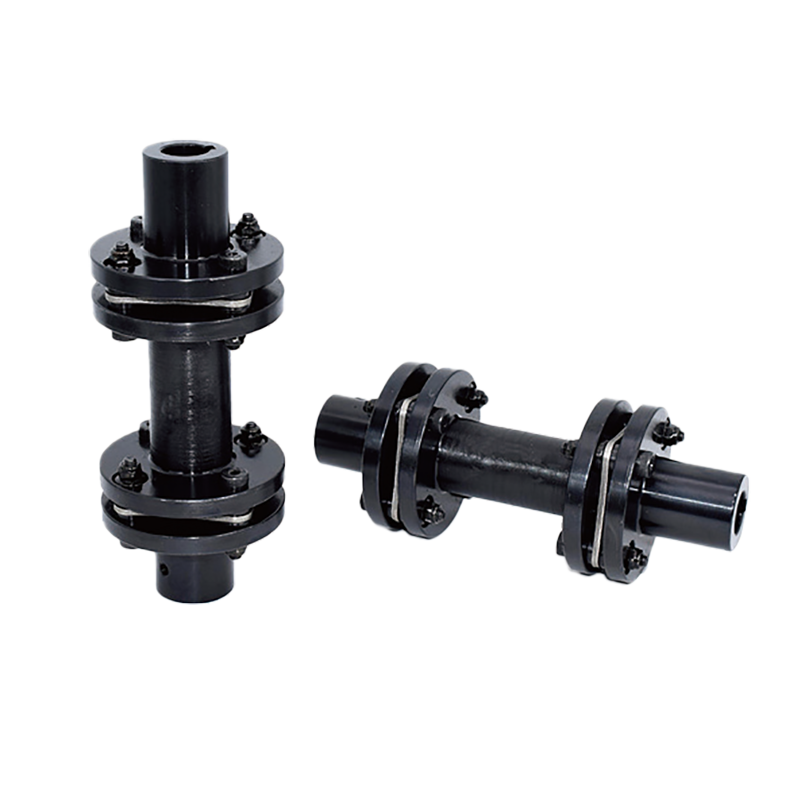

Al seleccionar un acoplamiento, la primera comparación importante suele basarse en el material y la construcción. El diseño del acoplamiento de diafragma se caracteriza por su construcción totalmente metálica, que generalmente incluye una serie de discos metálicos delgados en capas. Estos discos se flexionan para adaptarse a la desalineación angular, paralela y axial. Esta construcción totalmente metálica proporciona una alta rigidez torsional y cero holgura, lo que significa que no hay holgura ni deformación durante la transferencia de potencia. Esto es crucial para sistemas que requieren un posicionamiento preciso y control de movimiento. Por el contrario, los acoplamientos elastoméricos (como los de mordaza o de neumático) utilizan un elemento flexible de polímero o caucho entre los cubos. Si bien estos elementos son excelentes para amortiguar vibraciones e impactos, poseen inherentemente mayor flexibilidad torsional, lo que los hace inadecuados para aplicaciones que requieren una precisión de rotación exacta. Además, el rendimiento de los acoplamientos elastoméricos puede degradarse en temperaturas extremas o al exponerse a ciertos productos químicos, una limitación que no comparten sus robustos homólogos metálicos.

Mantenimiento y precisión: acoplamientos de diafragma vs. acoplamientos de engranajes

Otra solución común para alto par es el acoplamiento de engranajes. Si bien es eficaz para transmitir altos niveles de potencia, su principio operativo plantea diferentes consideraciones. Los acoplamientos de engranajes funcionan mediante el engrane de los cubos y manguitos de engranajes, lo que requiere lubricación regular para evitar el desgaste y las fallas. Esta necesidad de grasa o aceite genera un programa de mantenimiento y un posible punto de contaminación en entornos limpios. Una ventaja clave del acoplamiento de diafragma es que no requiere mantenimiento. Su movimiento flexible no implica deslizamiento ni rozamiento entre los componentes del acoplamiento, lo que elimina por completo la necesidad de lubricación. Esto resulta en un funcionamiento más limpio y confiable a largo plazo con menores costos de ciclo de vida. En cuanto a la transmisión de par, ambos son compatibles, pero el tipo de diafragma proporciona una transmisión de velocidad más suave y constante, ya que evita la mínima holgura inherente al engrane de los dientes de los engranajes.

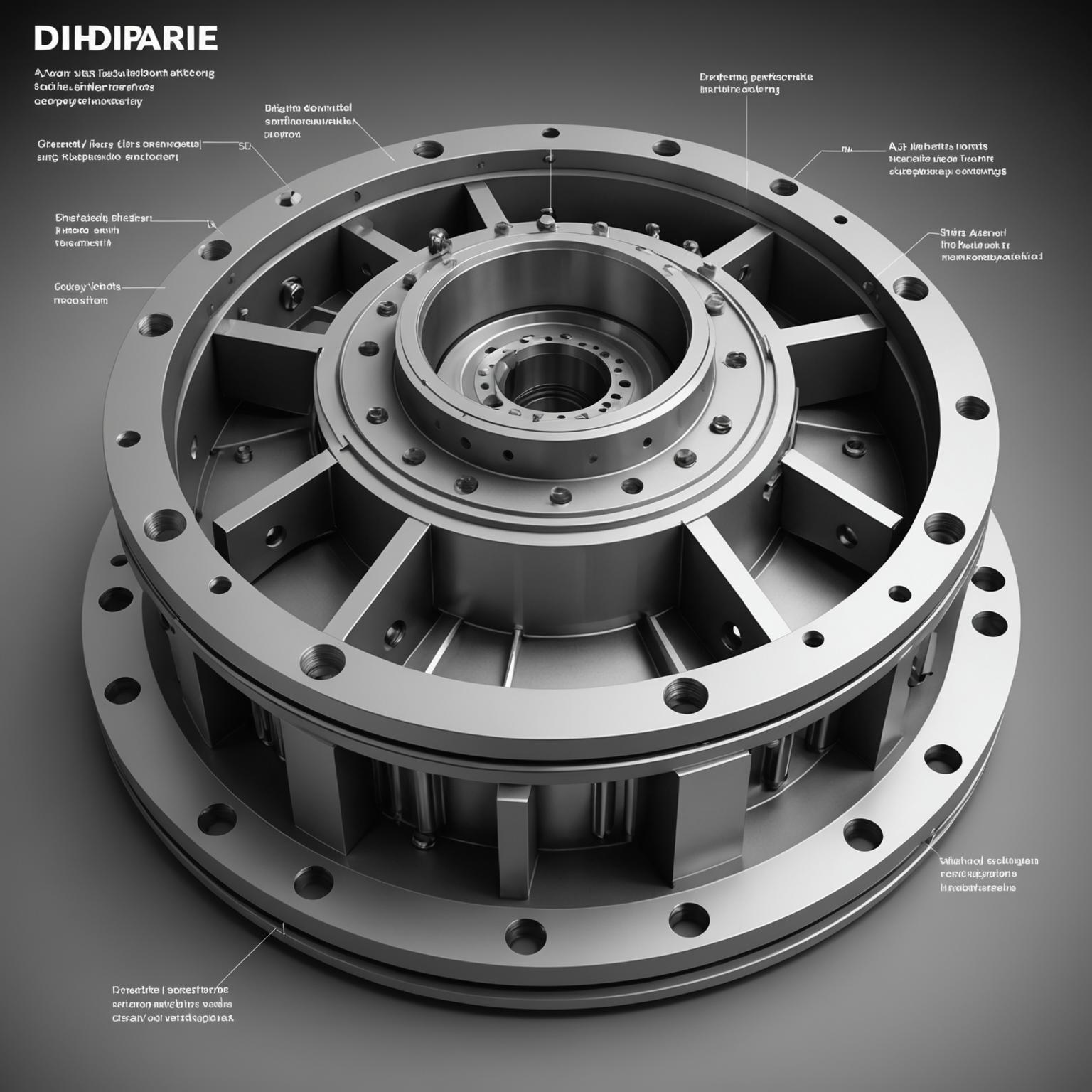

Características de diseño avanzadas y aplicaciones de acoplamiento clave

La evolución de la tecnología de acoplamientos ha dado lugar a importantes mejoras de diseño, como el innovador acoplamiento de diafragma de manguito cónico. Este diseño avanzado incorpora un mecanismo de manguito cónico que permite una instalación y extracción extraordinariamente rápidas y sencillas, reduciendo drásticamente el tiempo de inactividad de la maquinaria durante el mantenimiento o el cambio de componentes. Esta característica es invaluable en industrias de ritmo acelerado donde la eficiencia es primordial. La precisión inherente y la resistencia a la fatiga de este diseño lo hacen ideal para una amplia gama de aplicaciones de acoplamiento exigentes. En la industria aeroespacial, garantiza la fiabilidad en sistemas críticos. En las industrias de automoción y maquinaria pesada de alto rendimiento, su capacidad para proporcionar un funcionamiento suave y silencioso, a la vez que gestiona un gran par y compensa la desalineación, es indispensable. Su estructura torsionalmente rígida garantiza que la potencia se transmita eficazmente sin comprometer el rendimiento ni la integridad del sistema, lo que lo convierte en una opción superior para los sistemas mecánicos avanzados actuales.