El núcleo de los acoplamientos mecánicos

En esencia, todos los acoplamientos mecánicos cumplen la función fundamental de unir ejes giratorios para transmitir potencia. Sin embargo, la verdadera excelencia de un acoplamiento de diafragma reside en su capacidad para realizar esta función en condiciones exigentes sin generar holgura. A diferencia de los acoplamientos que utilizan piezas móviles lubricadas que pueden desgastarse con el tiempo, un acoplamiento de diafragma funciona mediante la flexión de sus placas metálicas. Este diseño garantiza una conexión robusta y sin mantenimiento, proporcionando una conexión directa e inquebrantable entre los componentes impulsores y accionados, crucial para la longevidad y el rendimiento de todo el sistema mecánico.

Dominando la transmisión de par eficiente

El objetivo principal de cualquier acoplamiento es una transmisión de par eficaz, y la variante de diafragma lo consigue con notable eficiencia. Su diseño garantiza una transferencia de potencia de rotación fluida y uniforme, sin la pérdida de energía ni el retardo operativo asociado con el juego. Esta rigidez torsional es una ventaja clave, especialmente en aplicaciones que requieren un posicionamiento preciso y un movimiento sincronizado. Al crear una conexión sólida para el par, a la vez que mantiene la flexibilidad para la alineación, estos acoplamientos protegen componentes sensibles como rodamientos y sellos de las fuerzas dañinas que pueden surgir de la desalineación del eje, mejorando así la durabilidad general del sistema.

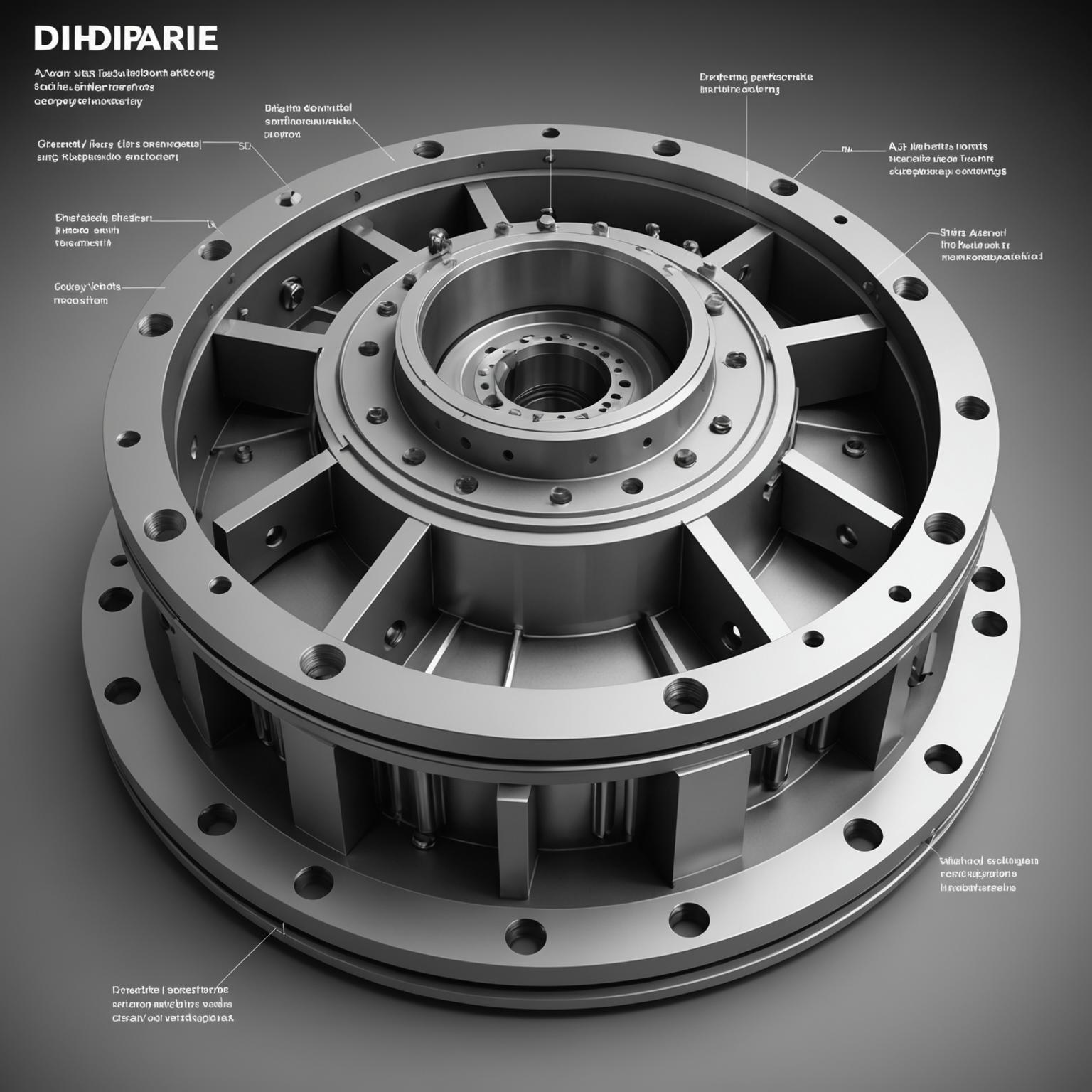

Anatomía del diseño del acoplamiento del diafragma

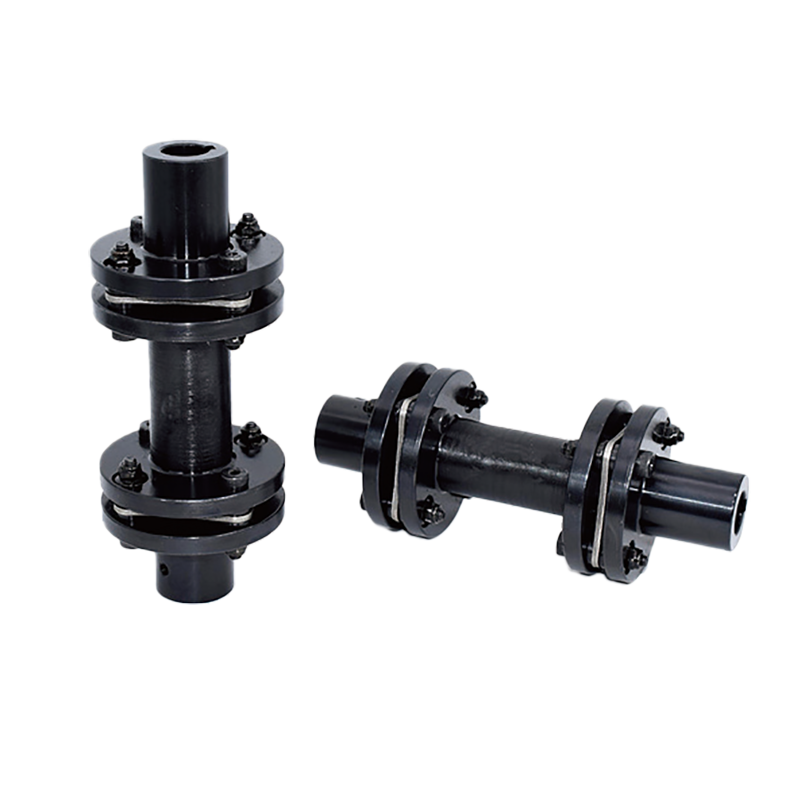

Un análisis más detallado del diseño del acoplamiento de diafragma revela su elegante simplicidad y su sofisticada función. Los componentes principales del acoplamiento consisten en uno o más diafragmas metálicos flexibles, generalmente de acero inoxidable, que se atornillan a los cubos de entrada y salida. En un diseño de doble disco, un espaciador central conecta dos diafragmas, lo que aumenta significativamente la capacidad del acoplamiento para compensar las desalineaciones paralelas, angulares y axiales de los ejes. Esta disposición permite que los ejes se muevan entre sí sin generar tensiones significativas, a la vez que los delgados diafragmas perfilados se flexionan para absorber estos cambios. Esta ingeniosa ingeniería garantiza que la conexión se mantenga firme y que el flujo de potencia sea ininterrumpido.

Aplicaciones de acoplamiento versátiles y críticas

La combinación única de rigidez torsional y capacidad de desalineación abre una amplia gama de aplicaciones de acoplamiento para estos componentes avanzados. Son indispensables en industrias de alto rendimiento donde la precisión es fundamental. Se encuentran en turbinas de gas, compresores de alta velocidad, bombas industriales, imprentas y robótica de precisión. En cada escenario, la demanda de un funcionamiento fiable y sin mantenimiento en condiciones continuas o de alta velocidad hace que el acoplamiento de diafragma sea la opción ideal, garantizando un funcionamiento fluido y eficiente del equipo durante largos periodos.

La evolución de los acoplamientos flexibles

La ingeniería moderna continúa perfeccionando estos dispositivos esenciales, dando lugar a innovaciones como el acoplamiento de diafragma flexible de doble disco con manguito cónico. Esta versión avanzada mejora las ventajas principales con características orientadas al usuario. El mecanismo de manguito cónico, por ejemplo, simplifica el proceso de instalación y proporciona un agarre superior en el eje, garantizando un ajuste seguro que optimiza la transmisión de par. Un acabado elegante y protector no solo añade valor estético, sino que también proporciona resistencia a las agresiones ambientales. Estos avances representan la evolución continua de los componentes mecánicos, donde la tecnología de vanguardia y el diseño inteligente convergen para satisfacer las crecientes demandas de la industria moderna, superando los límites del rendimiento y la fiabilidad.