Compreendendo o papel dos acoplamentos mecânicos em máquinas modernas

No complexo mundo da engenharia mecânica, a transferência perfeita de potência de um eixo para outro é fundamental. Essa função crítica é realizada por uma variedade de acoplamentos mecânicos, cada um projetado para demandas operacionais específicas. Entre as muitas opções, os acoplamentos flexíveis se destacam por sua capacidade de acomodar desalinhamentos entre eixos, uma ocorrência comum em sistemas reais. Embora existam muitos tipos, o acoplamento de diafragma representa o ápice da engenharia para aplicações que exigem alta precisão e confiabilidade, diferenciando-o de outras soluções comuns em termos de desempenho e design.

Acoplamentos de diafragma vs. acoplamentos elastoméricos: um choque de materiais e desempenho

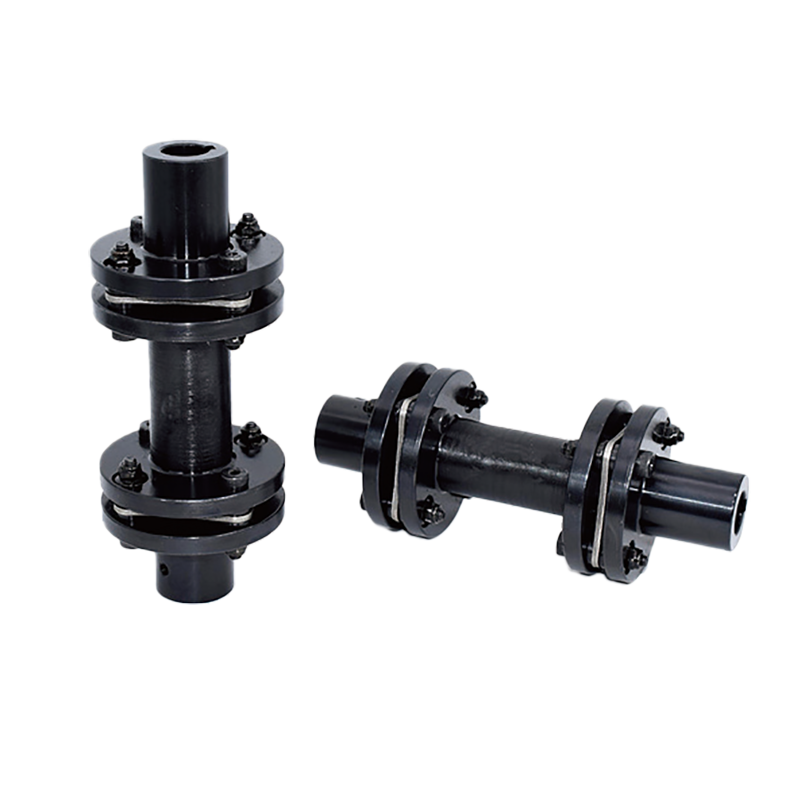

Ao selecionar um acoplamento, a primeira grande comparação geralmente se baseia no material e na construção. O projeto do acoplamento de diafragma é caracterizado por sua construção metálica, totalmente metálica, normalmente apresentando uma série de discos metálicos finos e em camadas. Esses discos flexionam para acomodar desalinhamentos angulares, paralelos e axiais. Essa construção totalmente metálica resulta em alta rigidez torcional e folga zero, o que significa que não há folga ou folga durante a transferência de potência. Isso é crucial para sistemas que exigem posicionamento preciso e controle de movimento. Em contraste, os acoplamentos elastoméricos (como os tipos de mandíbula ou pneu) utilizam um elemento flexível de polímero ou borracha entre os cubos. Embora esses elementos sejam excelentes no amortecimento de vibrações e cargas de choque, eles inerentemente possuem maior flexibilidade de "enrolamento" ou torcional, o que é inadequado para aplicações que exigem precisão rotacional exata. Além disso, o desempenho dos acoplamentos elastoméricos pode se degradar em temperaturas extremas ou quando expostos a certos produtos químicos, uma limitação não compartilhada por seus robustos equivalentes metálicos.

Manutenção e Precisão: Acoplamentos de Diafragma vs. Acoplamentos de Engrenagem

Outra solução comum de alto torque é o acoplamento de engrenagem. Embora eficaz na transmissão de altos níveis de potência, seu princípio operacional apresenta diferentes considerações. Os acoplamentos de engrenagem funcionam por meio do engrenamento de cubos e luvas de engrenagens, exigindo lubrificação regular para evitar desgaste e falhas. Essa necessidade de graxa ou óleo cria um cronograma de manutenção e introduz um ponto potencial de contaminação em ambientes limpos. Uma vantagem fundamental do acoplamento tipo diafragma é que ele não requer manutenção. Seu movimento de flexão não envolve deslizamento ou atrito entre os componentes do acoplamento, eliminando completamente a necessidade de lubrificação. Isso resulta em uma operação de longo prazo mais limpa e confiável, com menores custos de ciclo de vida. Em termos de transmissão de torque, ambos são capazes, mas o tipo diafragma proporciona uma transmissão de velocidade mais suave e constante, pois evita a mínima folga e folga inerentes ao engrenamento dos dentes da engrenagem.

Recursos avançados de design e principais aplicações de acoplamento

A evolução da tecnologia de acoplamento levou a melhorias significativas no design, como o inovador Acoplamento de Diafragma com Manga Cônica. Este design avançado incorpora um mecanismo de manga cônica que permite instalação e remoção notavelmente rápidas e fáceis, reduzindo drasticamente o tempo de inatividade das máquinas durante a manutenção ou trocas de componentes. Este recurso é inestimável em indústrias de ritmo acelerado, onde a eficiência é primordial. A precisão inerente e a resistência à fadiga deste design o tornam ideal para uma ampla gama de aplicações de acoplamento exigentes. Na indústria aeroespacial, ele garante confiabilidade em sistemas críticos. Nas indústrias automotiva e de máquinas pesadas de alto desempenho, sua capacidade de fornecer operação suave e silenciosa, ao mesmo tempo em que lida com torque imenso e compensa o desalinhamento, é indispensável. A estrutura torcionalmente rígida garante que a potência seja transmitida de forma eficaz sem comprometer o desempenho ou a integridade do sistema, tornando-o uma escolha superior para os sistemas mecânicos avançados da atualidade.