O núcleo dos acoplamentos mecânicos

Em sua essência, todos os acoplamentos mecânicos atendem ao propósito fundamental de unir eixos rotativos para transmitir potência. No entanto, onde um acoplamento tipo diafragma realmente se destaca é em sua capacidade de desempenhar essa função sob condições exigentes sem gerar folga. Ao contrário dos acoplamentos que dependem de peças móveis lubrificadas que podem se desgastar com o tempo, um acoplamento tipo diafragma opera por meio da flexão de suas placas metálicas. Este design garante uma conexão robusta e livre de manutenção, proporcionando uma ligação direta e inabalável entre os componentes de acionamento e acionados, o que é crucial para a longevidade e o desempenho de todo o sistema mecânico.

Dominando a transmissão eficiente de torque

O objetivo principal de qualquer acoplamento é a Transmissão de Torque eficaz, e a variante com diafragma alcança isso com notável eficiência. Seu design garante que a potência rotacional seja transferida de forma suave e consistente, sem a perda de energia ou o atraso operacional associados à folga. Essa rigidez torcional é uma vantagem fundamental, especialmente em aplicações que exigem posicionamento preciso e movimento sincronizado. Ao criar uma conexão sólida para o torque, mantendo-se flexível para o alinhamento, esses acoplamentos protegem componentes sensíveis, como rolamentos e vedações, das forças danosas que podem surgir do desalinhamento do eixo, aumentando assim a durabilidade geral do sistema.

Anatomia do Projeto de Acoplamento de Diafragma

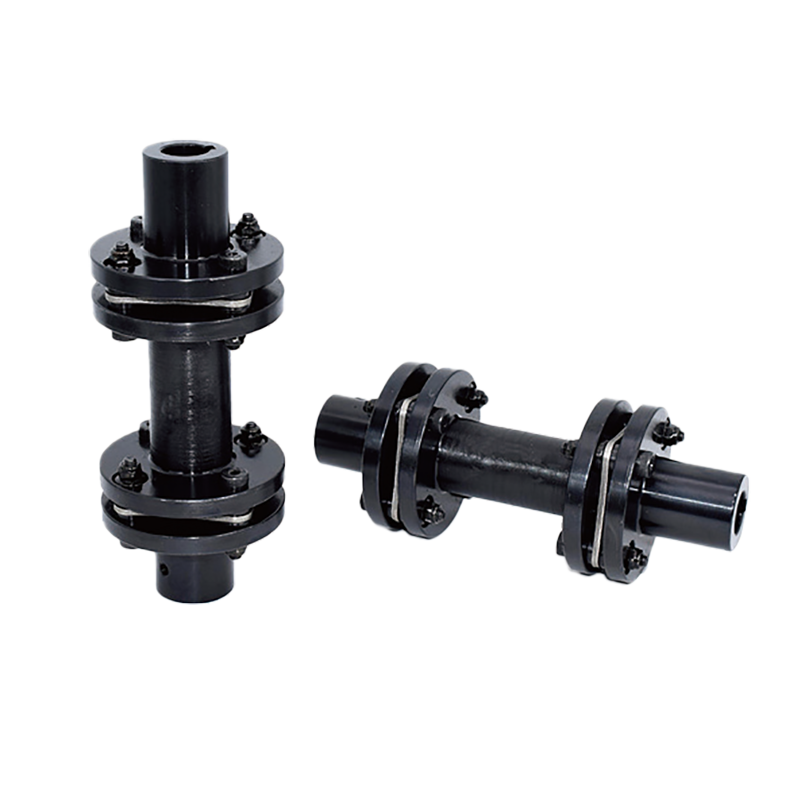

Um olhar mais atento ao design do acoplamento de diafragma revela sua simplicidade elegante e funcionalidade sofisticada. Os principais componentes do acoplamento consistem em um ou mais diafragmas metálicos flexíveis, normalmente feitos de aço inoxidável, aparafusados aos cubos de entrada e saída. Em um design de disco duplo, um espaçador central conecta dois diafragmas, aumentando significativamente a capacidade do acoplamento de compensar desalinhamentos paralelos, angulares e axiais dos eixos. Esse arranjo permite que os eixos se movam um em relação ao outro sem gerar tensão significativa, enquanto os diafragmas finos e perfilados flexionam para absorver esses deslocamentos. Essa engenharia inteligente garante que a conexão permaneça forte e o fluxo de energia ininterrupto.

Aplicações de acoplamento versáteis e críticas

A combinação única de rigidez torcional e capacidade de desalinhamento abre uma vasta gama de aplicações de acoplamento para esses componentes avançados. Eles são indispensáveis em indústrias de alto desempenho, onde a precisão é inegociável. Você os encontrará em turbinas a gás, compressores de alta velocidade, bombas industriais, impressoras e robótica de precisão. Em cada cenário, a demanda por operação confiável e livre de manutenção em condições contínuas ou de alta velocidade torna o acoplamento de diafragma a escolha ideal, garantindo que o equipamento funcione de forma suave e eficiente por longos períodos.

A Evolução dos Acoplamentos Flexíveis

A engenharia moderna continua a aprimorar esses dispositivos essenciais, resultando em inovações como o Acoplamento de Diafragma Flexível de Disco Duplo com Luva Cônica. Essa iteração avançada aprimora os principais benefícios com recursos focados no usuário. O mecanismo de luva cônica, por exemplo, simplifica o processo de instalação e proporciona uma aderência superior no eixo, garantindo um encaixe seguro que otimiza a Transmissão de Torque. Um acabamento elegante e protetor não apenas agrega valor estético, mas também oferece resistência contra fatores ambientais. Esses avanços representam a evolução contínua dos componentes mecânicos, onde tecnologia de ponta e design inteligente convergem para atender às crescentes demandas da indústria moderna, expandindo os limites de desempenho e confiabilidade.